Systems Engineering im Mittelstand: Warum es keine Standardlösung gibt

„Die Anwendung von SE ist spezifisch in Bezug auf die Stakeholder-Bedarfe, den Lösungsraum, die resultierende(n) Systemlösung(en) und den Kontext über den gesamten Systemlebenszyklus.“

– SE-Prinzip 1 nach INCOSE

Einleitung: Systeme werden komplexer – und die Anforderungen individueller

Ob Sondermaschine, automatisierte Fertigungszelle oder digitales Retrofit-Modul – Systemlösungen im Maschinenbau und in der Automatisierung werden technischer, vernetzter und kundenindividueller. Für Projektleiter:innen und Produktmanager:innen bedeutet das: Anforderungen werden vielfältiger, Entwicklungsentscheidungen komplexer – und Standardprozesse stoßen an ihre Grenzen.

Hier kommt Systems Engineering (SE) ins Spiel – nicht als neuer „Prozesshammer“, sondern als strukturierter Denkrahmen, der auf Flexibilität und Anpassung setzt. Genau das besagt das erste Prinzip des SE: Die Anwendung von SE muss projektspezifisch erfolgen – angepasst an das System, den Kunden und den Kontext.

Vier Erfolgsfaktoren, um SE sinnvoll im Mittelstand einzusetzen

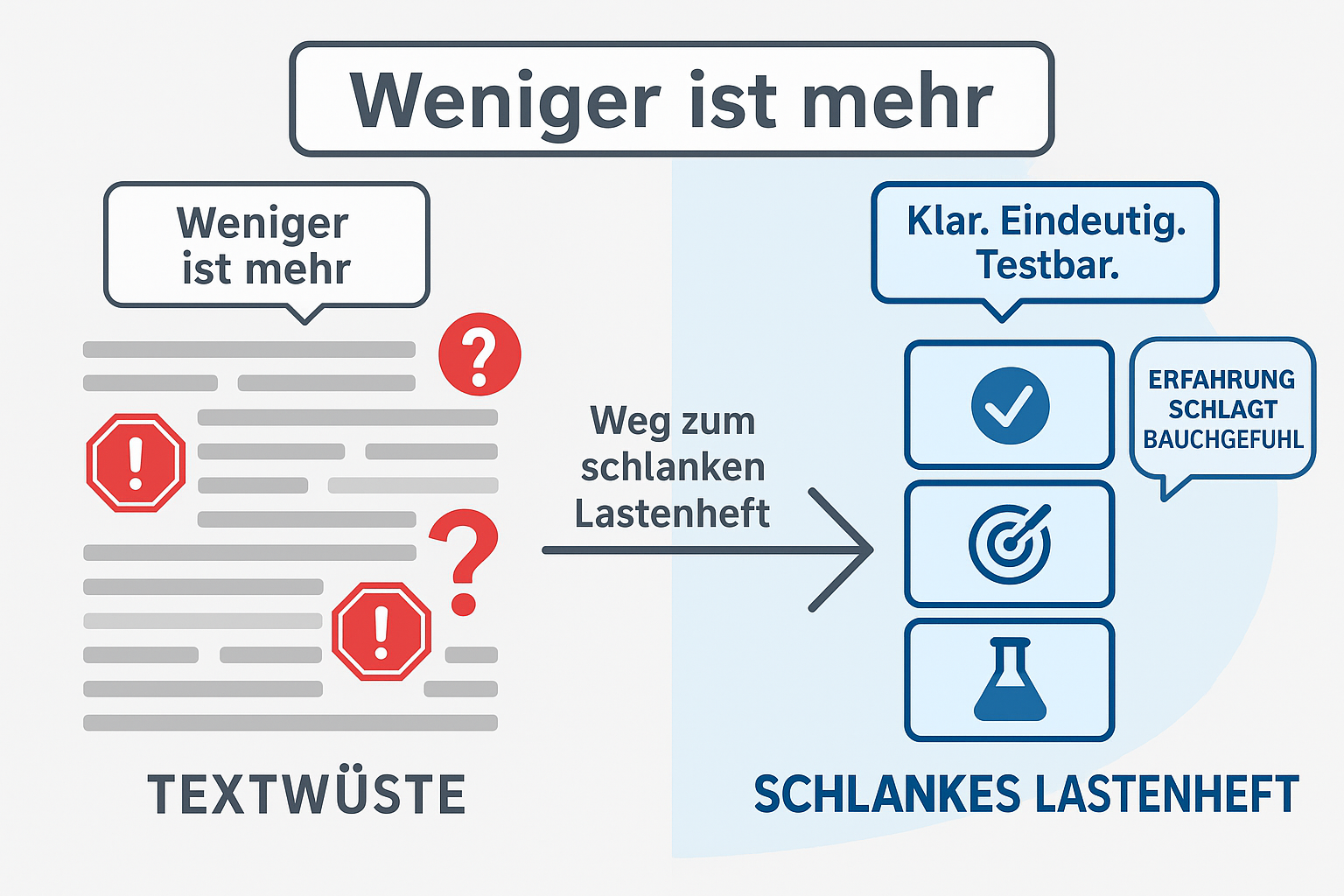

1. Kunden verstehen – nicht nur deren Lastenheft

In vielen Projekten startet alles mit einem Lastenheft. Doch das reicht oft nicht. Denn Kunden im B2B-Bereich denken in Nutzererlebnissen, Taktzeiten, Servicefällen und Integrationsthemen.

SE hilft dabei, diese Erwartungen systematisch zu erfassen – auch dann, wenn sie noch nicht explizit formuliert sind. Das Ziel: ein gemeinsames Verständnis über das „Warum“ hinter den Anforderungen.

➡ Praxis-Tipp: Stakeholder-Interviews und Use Cases helfen oft mehr als 50 Seiten Lastenheft.

2. Lösungsraum bewusst offenhalten – auch unter Zeitdruck

Im Projektalltag kommt der Impuls „Wir machen das wie bei Projekt XY“ schnell. Das spart Zeit, kann aber auch Innovationen oder kostengünstigere Alternativen blockieren.

Systems Engineering fordert, den Lösungsraum frühzeitig zu explorieren, bevor man sich zu schnell festlegt. Gerade bei individuellen Kundenlösungen entstehen so nachhaltigere Architekturen und Variantenkonzepte.

➡ Praxis-Tipp: Schon ein kurzes, strukturiertes Variantenscreening mit Technik, Einkauf und Vertrieb bringt Überraschungen zu Tage.

3. Die Systemlösung als Ganzes denken – nicht nur Komponenten

In der Automatisierung bestehen Systeme oft aus Mechanik, Elektronik, Software, Steuerung und Datenanbindung. Wer hier nicht systemisch denkt, riskiert Medienbrüche, Schnittstellenkonflikte und Integrationsoverhead.

SE bringt alle Systemelemente in ein gemeinsames Architekturmodell – abgestimmt auf Funktionen, Schnittstellen, Lebenszyklus und Wartbarkeit.

➡ Praxis-Tipp: Schon einfache Funktions- oder Schnittstellenmodelle zum Projektstart verhindern teure Abstimmungsschleifen im FAT.

4. Kontext beachten – Normen, Nutzer, Wartung, Zukunft

Mittelständische Projekte müssen oft mit minimalem Ressourceneinsatz realisiert werden. Umso wichtiger ist es, rechtliche, betriebliche und technologische Rahmenbedingungen frühzeitig zu erkennen: CE-Vorgaben, funktionale Sicherheit, Industrie-4.0-Anbindung, Bedienkonzepte oder Zukunftsfähigkeit der eingesetzten Steuerungen.

➡ Praxis-Tipp: Checklisten zu betrieblichen Kontextfaktoren können helfen, spätere „blinde Flecken“ zu vermeiden.

Fazit: SE ist kein Overhead – sondern gezielte Anpassung um den Projekterfolg zu garantieren

Gerade im Maschinenbau- und Automatisierungs-Mittelstand zählt Effizienz bei hoher Qualität. Das erste Prinzip des SE zeigt: Systems Engineering funktioniert dann am besten, wenn es passgenau auf Projekt, Kunden und Lösung zugeschnitten ist.

Für Projektleitende und Produktmanager bedeutet das:

-

Nicht mehr Aufwand, sondern mehr Klarheit am Anfang,

-

Nicht mehr Bürokratie, sondern bessere Entscheidungen

-

Nicht starre Prozesse, sondern strukturierte Flexibilität.